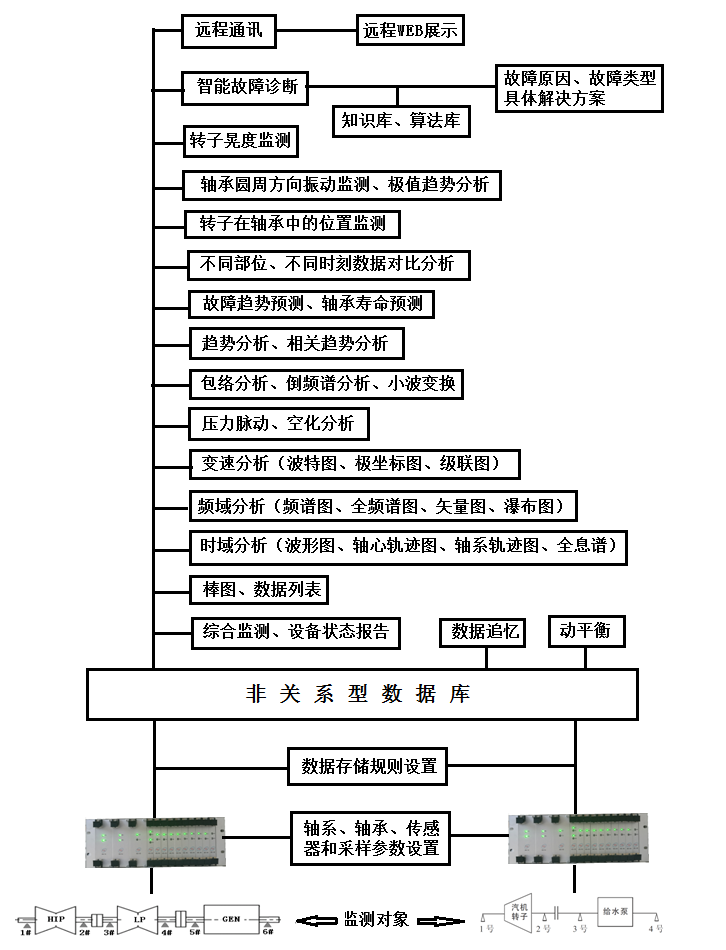

软件主要功能

注:根据监测对象不同,分析方法有所取舍。

自适应数据采集

根据监测对象的特性和状态,协调数据分辨率和采样时间的要求,自动采取合适的采样方式。

海量振动数据存储

根据波形、频谱和相位的变化诊断大机组振动故障,有意义的时间分辨率在2~3秒钟,如果采用关系型数据库,当数据量很大时,存取的时间比较长,难以接受。我们采用非关系型数据库,间隔3秒钟可以存储机组连续运行15天的数据,间隔5分钟可以存储机组连续运行3年的数据,变转速数据库基本可以满足大机组全寿命周期内启停的需要,并且数据查询简便。这样,当机组出现异常振动时,保证可以得到足够分辨率的振动数据。

轴承圆周方向振动监测

根据同一轴承安装的两个互成90度的涡流传感器,确定轴承圆周方向任意角度转子的振动情况和速度传感器方向转子的绝对振动,为机组保护、振动分析、故障诊断和故障处理提供更有效的依据,如报警阈值的设置、不平衡位置和动平衡方案确定、轴承刚度下降和松动故障的判断等。

低速盘车时晃度的监测

晃度分析能够监测各个转子的热弯曲,可以纠正长期以来根据偏心判断转子是否存在热弯曲的误区,还可以判断:转子是否存在初始弯曲和永久弯曲;测量表明是否存在机械缺陷,是否存在电磁干扰;轴系是否对中;转子是否有效顶起;机组检修情况以及机组是否可以冲转等。

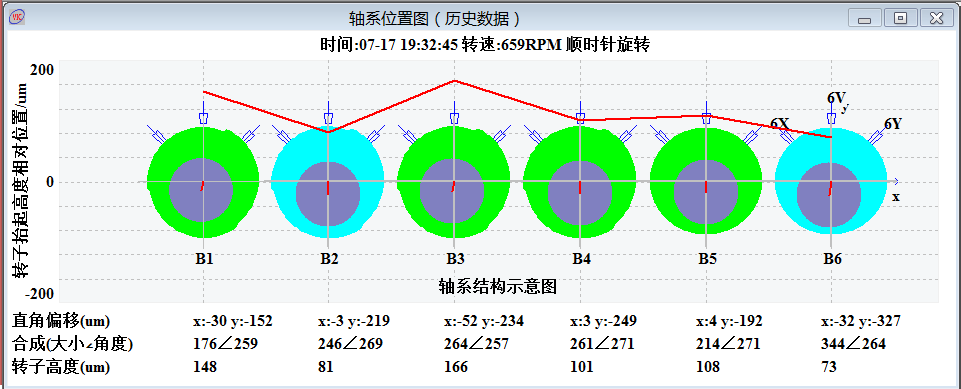

转子在轴承中的位置监测

实时监测转子在轴承中位置的相对变化,可以分析: 盘车和启停机时转子是否顶起,顶起高度的简便测量,顶轴系统是否工作正常;轴承是否磨损、轴瓦是否松动;轴系是否对中;轴系是否存在碰摩的可能以及碰摩的位置;阀序和阀门开度是否合理以及调整方向;热膨胀是否合理;油质劣化、轴瓦断油;振动和瓦温变化与转子负载的关系等。

智能诊断

建立完整的诊断知识库,包括设备库、背景库、测点库、故障库、征兆库、案例库、诊断规则库和故障对策库等,根据科学的诊断理论和方法,利用计算机实时自动发现机组振动异常情况,并进行自动诊断,保证故障诊断的及时性、诊断过程的可理解性、诊断结果的准确性和处理方案的可操作性。

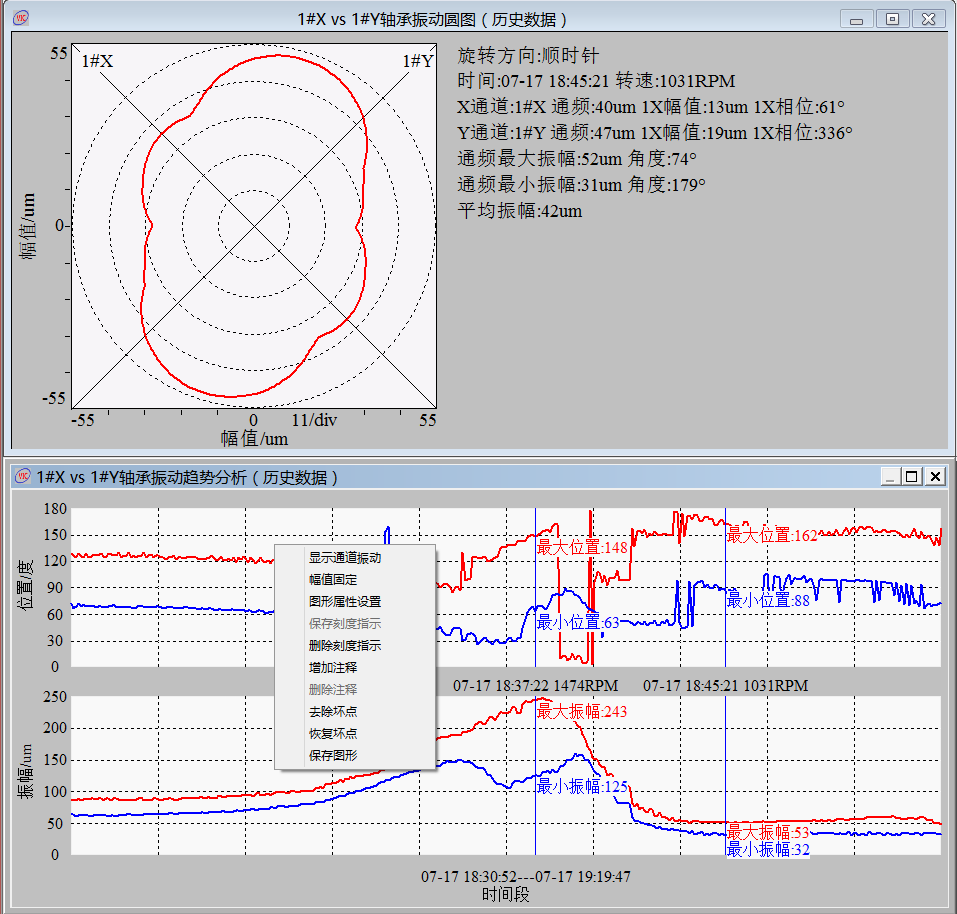

轴承振动圆图和极值趋势分析

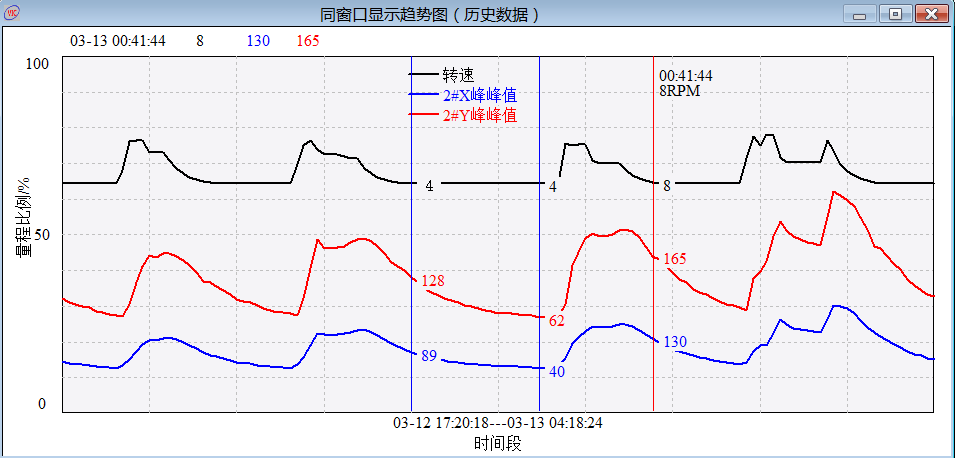

晃度趋势分析(同窗口显示)

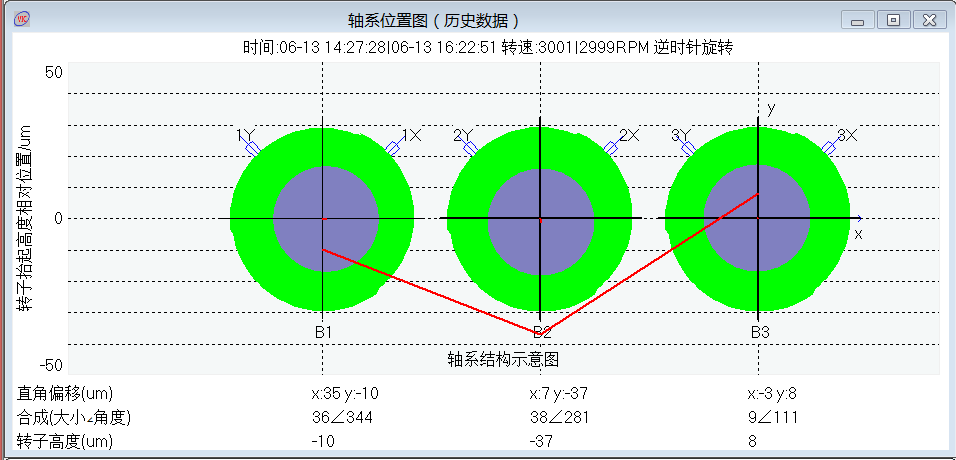

轴系位置图

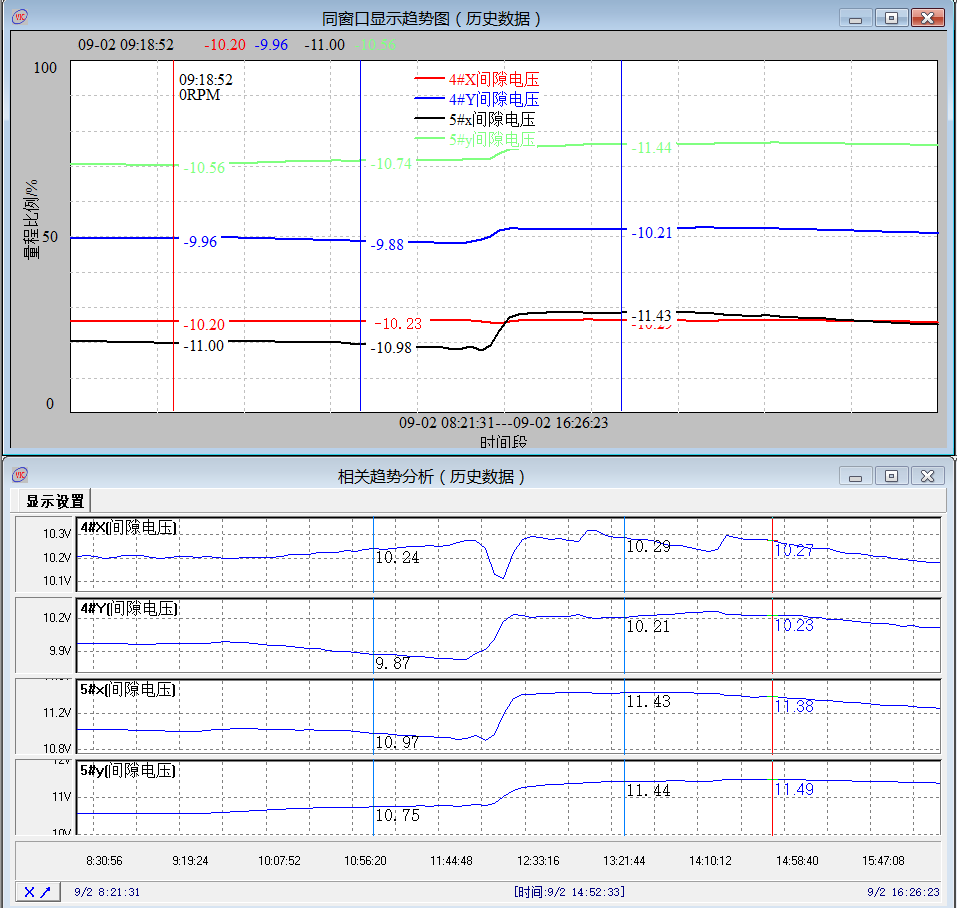

间隙电压趋势分析(同窗口、分窗口显示)

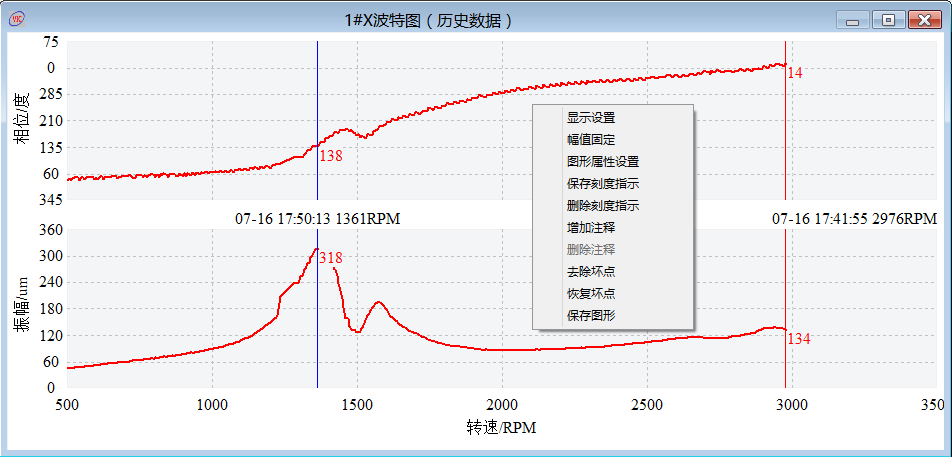

波 特 图

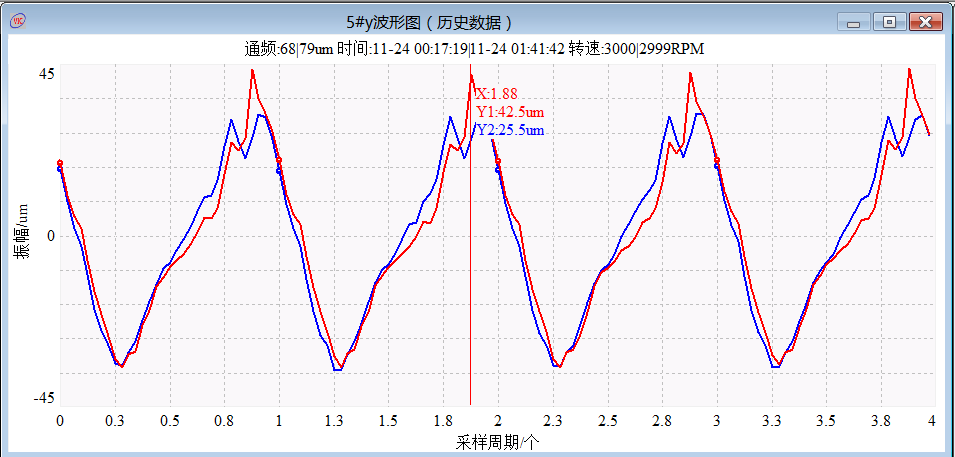

碰摩前后波形对比分析

下面是部分现场实测数据分析图形

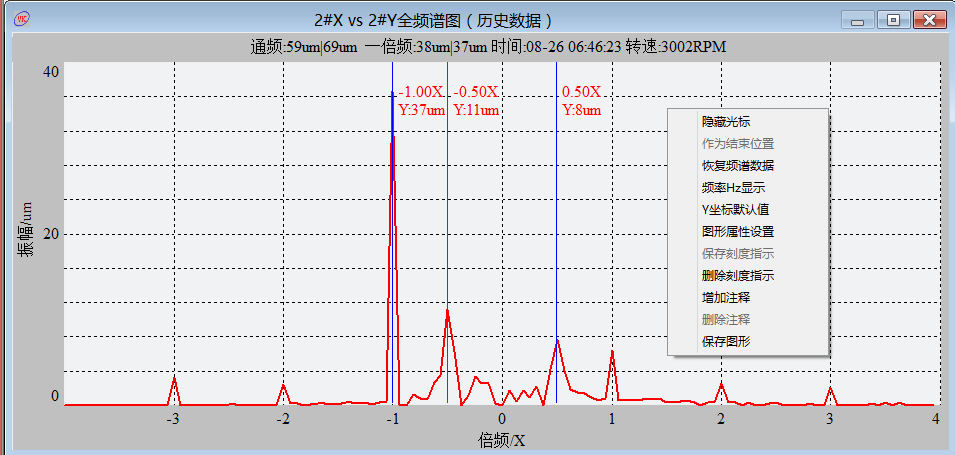

全频谱图

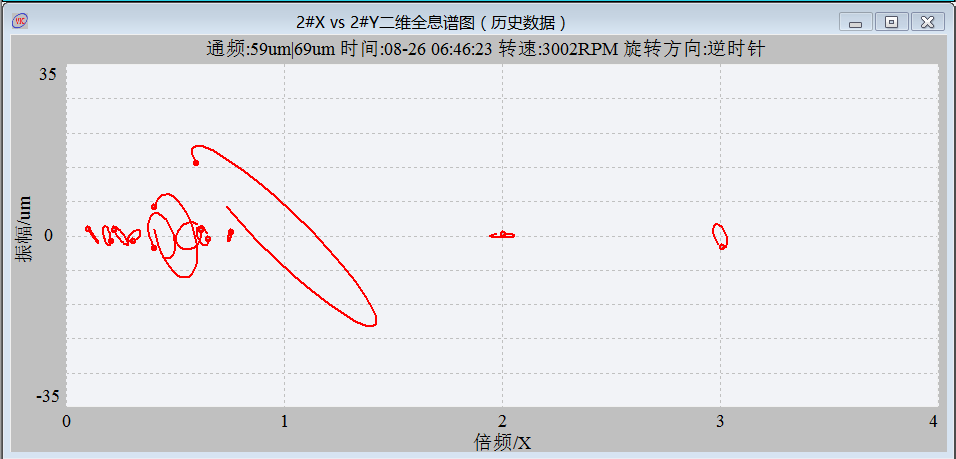

二维全息谱图

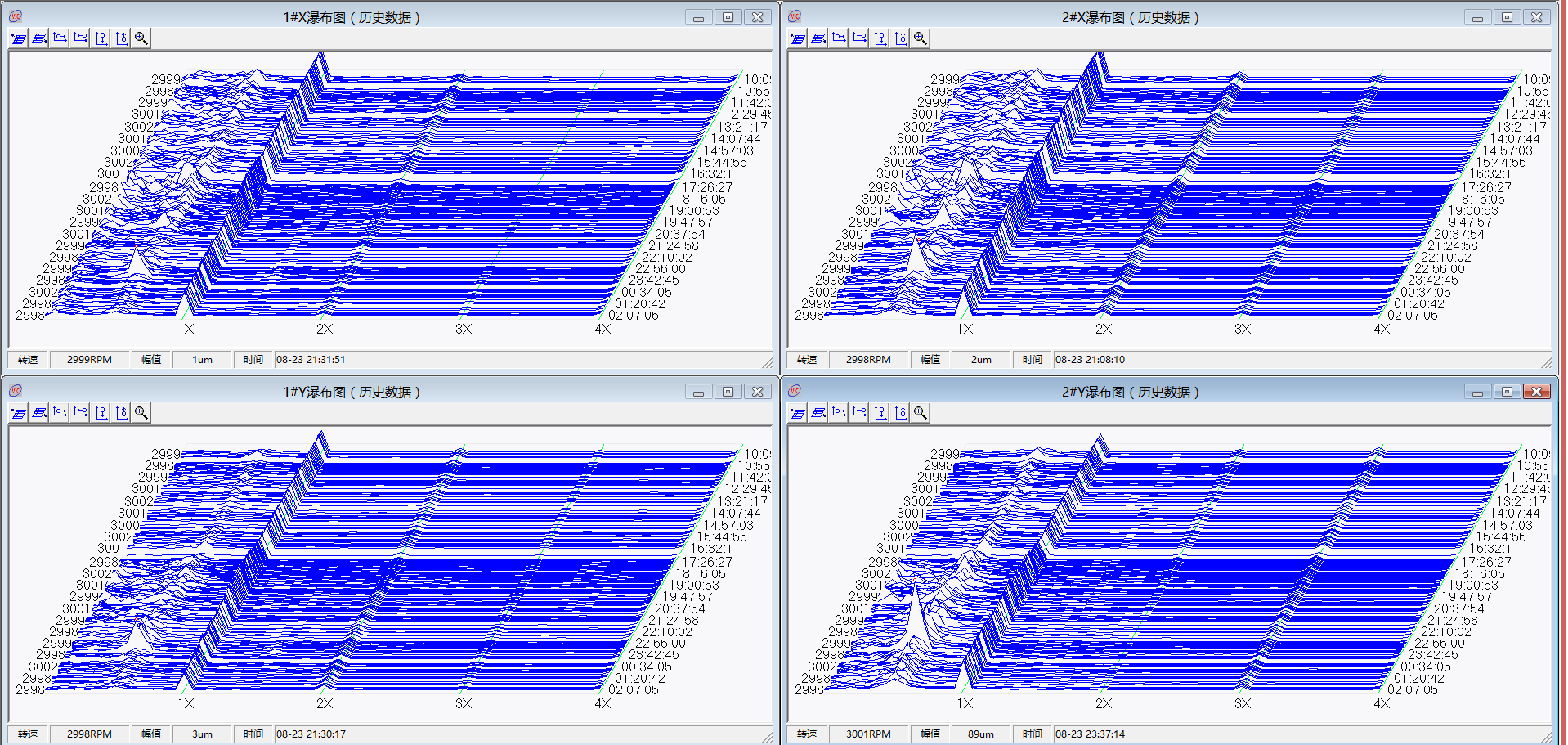

瀑 布 图

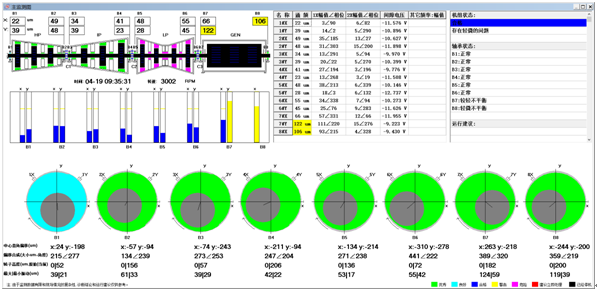

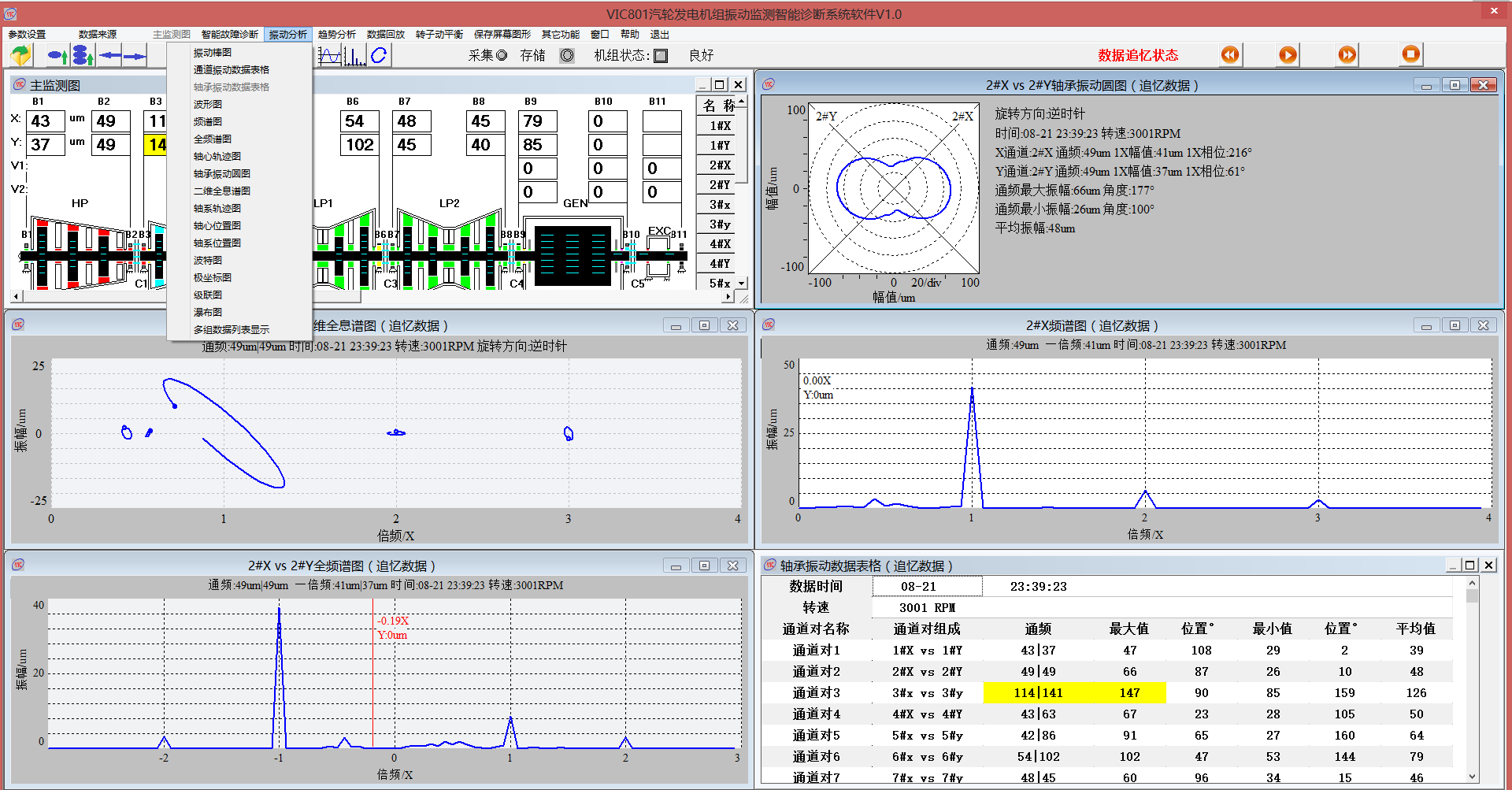

综合监测图

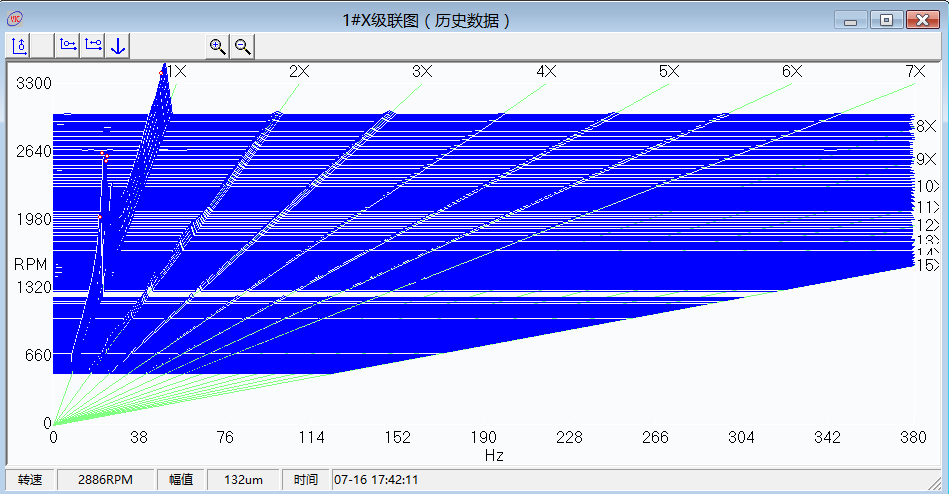

级 联 图

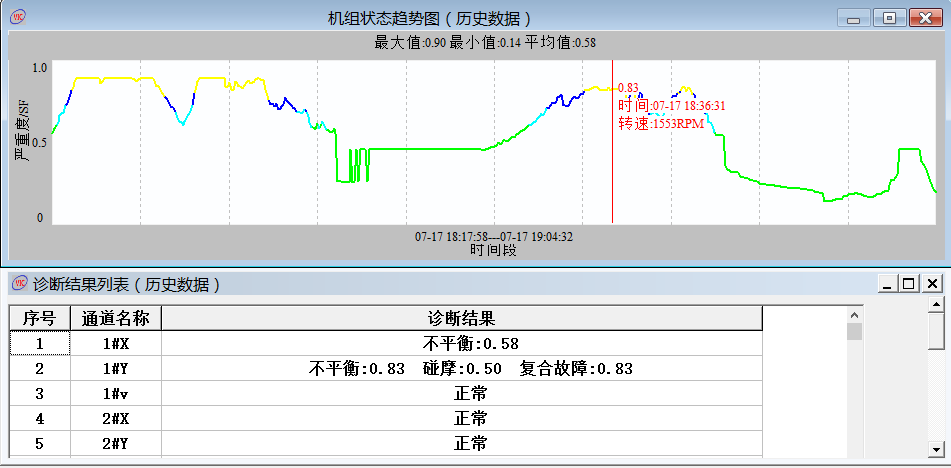

通道诊断结果和机组状态趋势分析

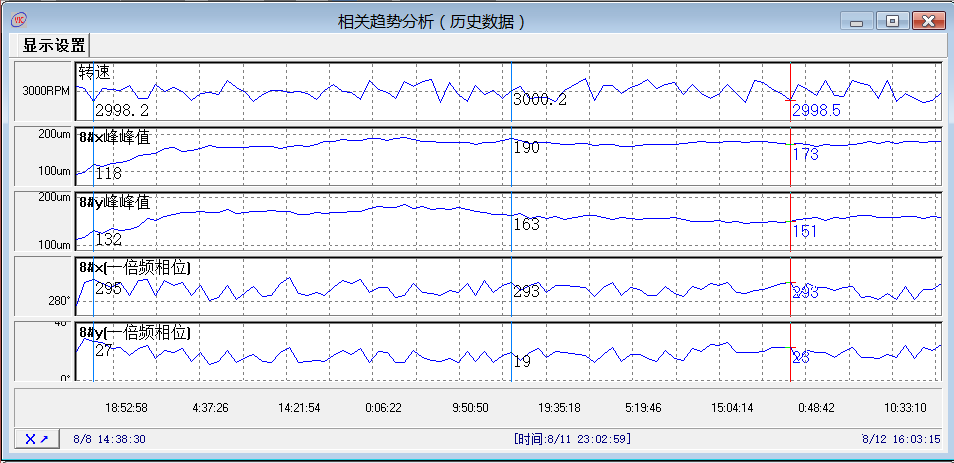

低压转子热态不平衡趋势分析

阀序调整前后轴承位置对比

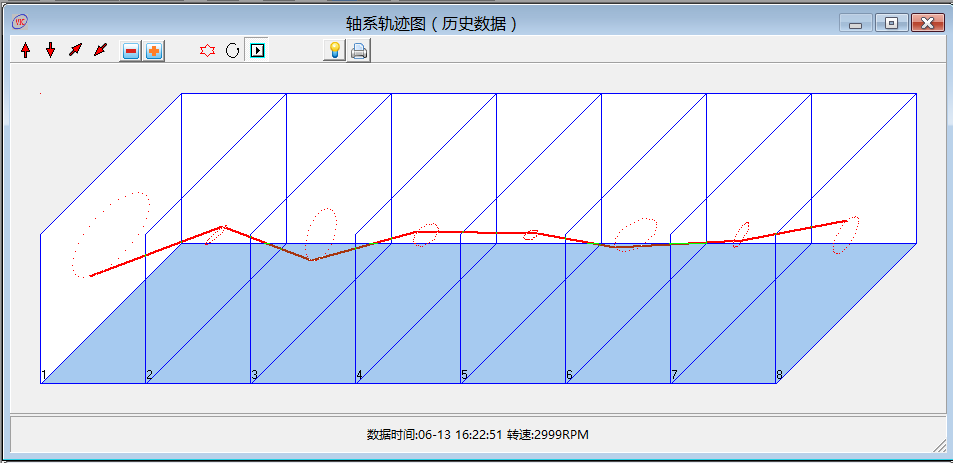

轴系轨迹图

数据追忆

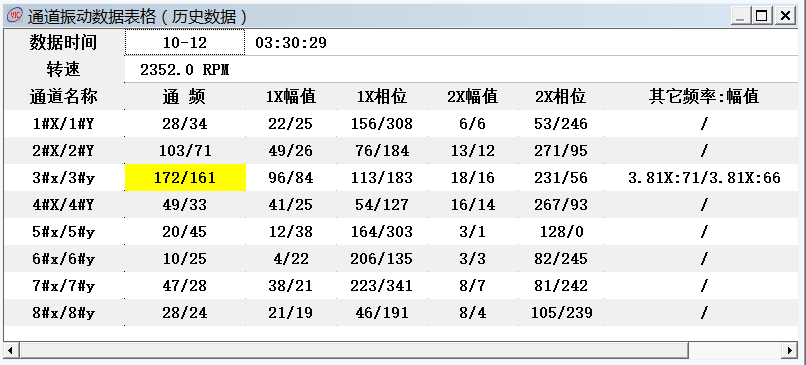

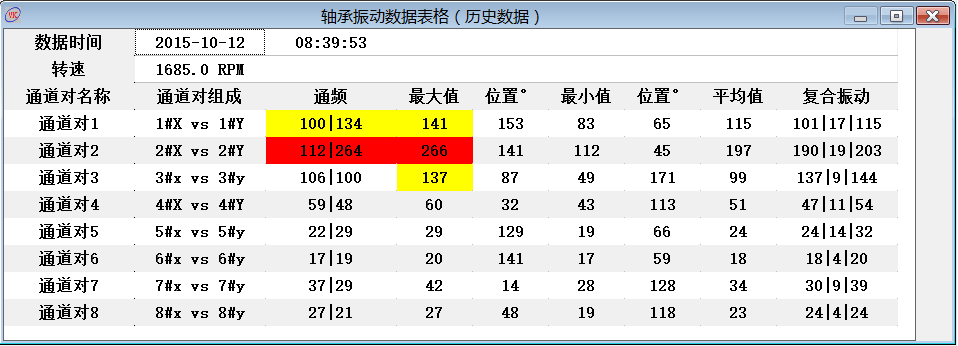

振动通道数据表格显示

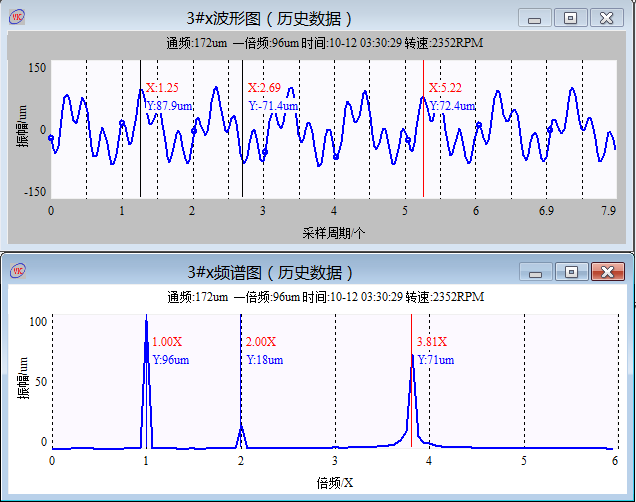

波形频谱图

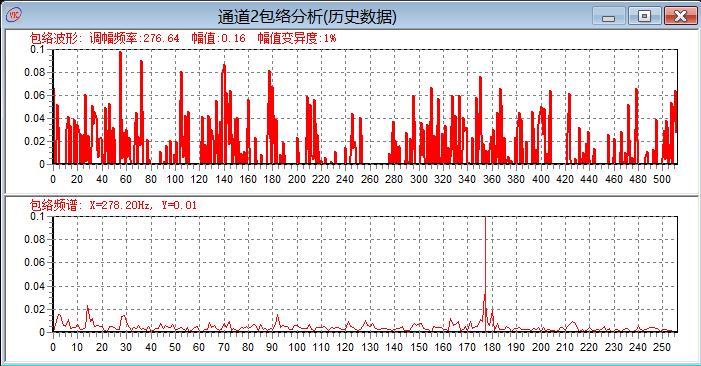

包络分析

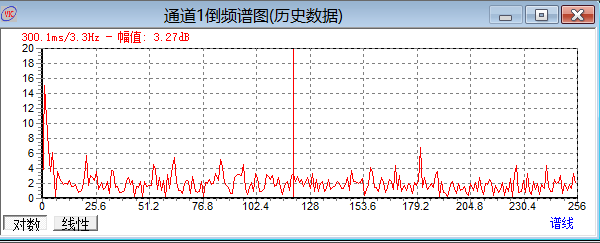

倒频谱图

轴承圆周振幅极值列表

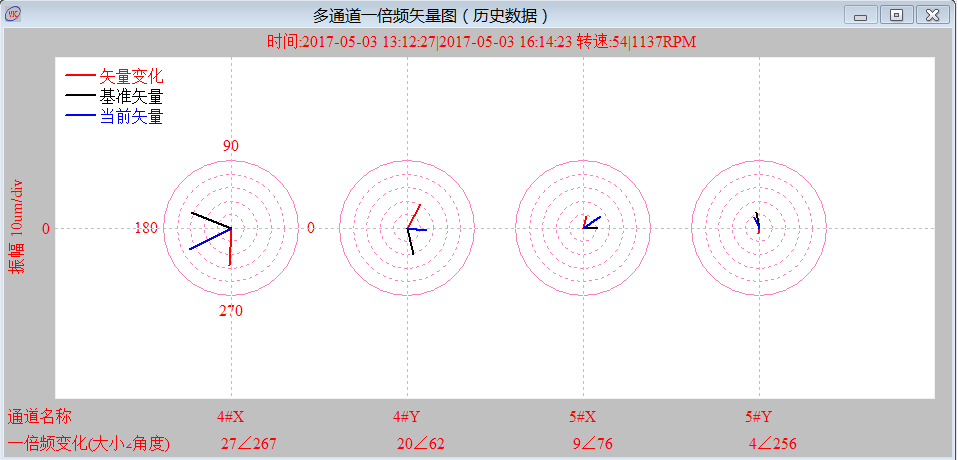

一倍频矢量图